Recent Posts

-

2024.06.28

モノ作りの現場を見るということ

-

2024.05.29

流行に左右されないデザイン

-

2024.04.29

インテリアの熱気をミラノで感じてきました

-

2024.03.27

出荷前の製品画像確認を行っています

-

2024.02.27

カーボンニュートラルな社会実現へ向けて

-

2024.01.28

国内の杉や檜を活用すること

-

2023.12.26

家具を作ることの難しさ

-

2023.11.30

2024 MODEL 製品撮影記

-

2023.10.30

アメリカの街に迷い込んだような風景

-

2023.09.27

新製品開発、進めています

Back Number

2024年

2023年

2022年

2021年

2020年

2019年

2018年

2017年

2016年

2015年

2014年

2013年

2012年

2023.8.30 DESIGN

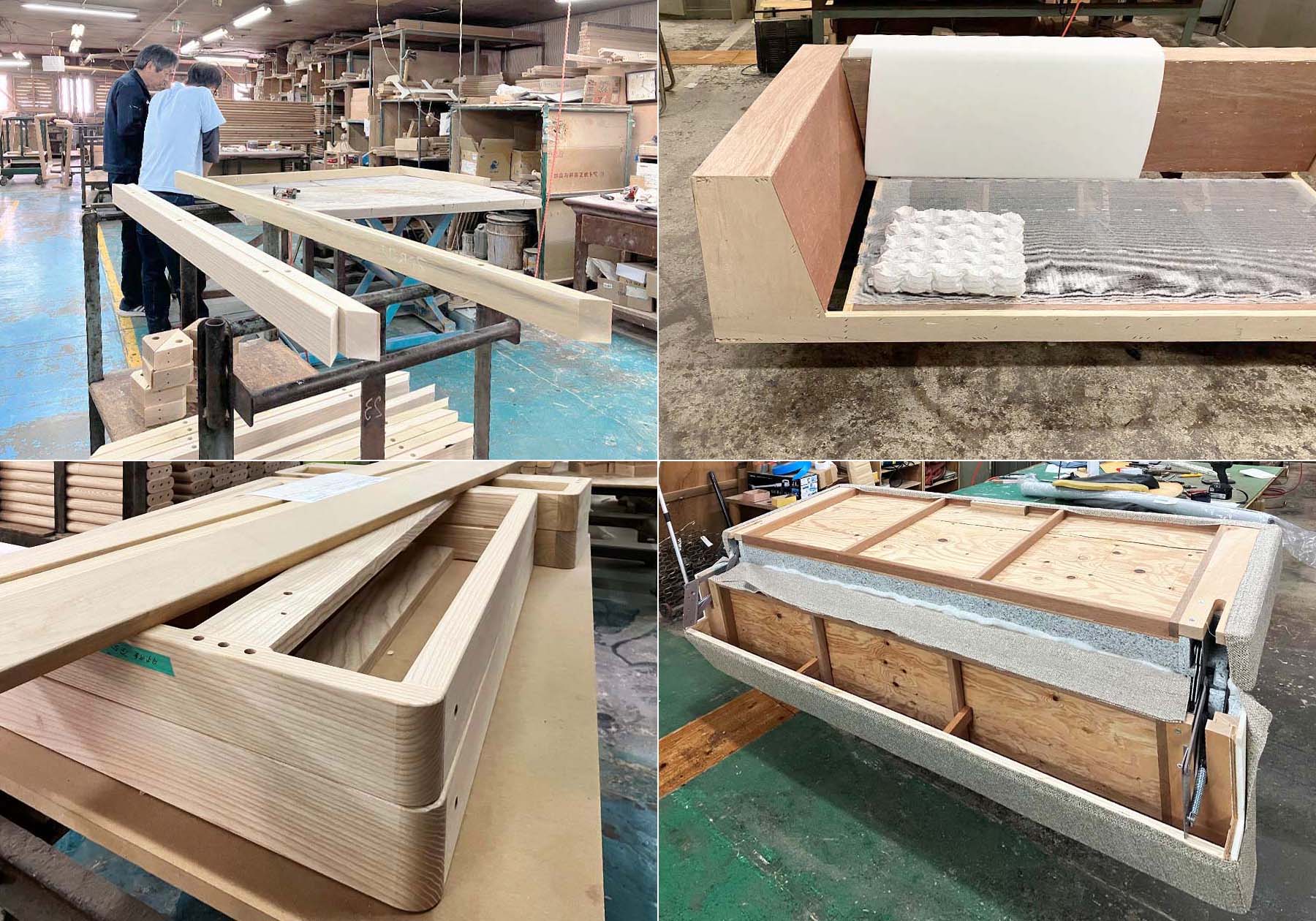

真夏の工場訪問紀行

AD CORE DEVISE DESIGN BLOG Vol.136

もう目にするのも耳にするのも耐えられないような今年の記録的な猛暑。日本全国うだるような暑さが続いていますが、そんな猛暑の中、今月は日本各地の工場を巡ってまいりました。関東近郊の千葉から大阪、広島の府中から九州の大分県は日田市、家具の産地である福岡の大川市などを訪問してきました。大分県の日田市はニュースでも取り上げられるほど国内でも夏の暑さが最も厳しい地域ですが、今年は日本国中、記録的な猛暑。日田市のみならず、お伺いした各地の工場はどこも厳しい暑さだったのですが、工場の皆様にご迷惑をかけないように暑さ対策には十分注意してお伺いしてきました。

家具制作に限ったことではありませんが、国内の製造業の工場での作業環境において、デスクワークを行うオフィス空間のように空調管理された現場はほとんどないと思います。物作りに携わる方々は、熟練の技や技術とともに体力や厳しい環境下でも対応できる能力が必要不可欠です。少しでも快適な職場環境にするためにみなさん工夫はされているのですが、ほとんどの場合製作工場の中は、夏の期間は厳しい暑さの中作業を行なっています。日々、厳しい環境の中仕事をされていますので職人の皆さんは暑さにも強い方がほとんどです。夏場に工場を訪問する際には、職人さんを前に暑さでダウンする訳にはいかないので・・・日々鍛錬(?)はしているのですが、それでも今年の暑さは体に応えました。工場を回る際には汗でシャツが背中に張り付いてしまいました。

エーディコア・ディバイズの新作発表は、毎年晩秋の時期に開催しています。新製品の開発、試作の確認の時期がいつも夏場の時期に行うのですがデザイナーの瀬戸の製品作りは図面やデータの指示だけでは完結しません。実際に物を作るところから確認を進めます。真夏の試作確認の期間は、常に工場に立ち会っているのですが場合によっては立ち会うだけでなく手を動かして試作作りにも参画します。試作室が38℃まで室温が上がることもあり気力、体力がなければ務まりません。(当社の開発スタッフは体力がないと務まらない所以です)しかし、本来は家具の製作現場でもできる限り快適な環境で作業をしていただくことが理想です。数年前に試作を進めていた2つの工場に、製作現場の暑さ対策の環境改善を打診したことがあります。暑さが厳しい工場の環境に慣れてしまっているかもしれませんが、これからの工場はより良いものを作れる環境作り、若い人が集まる職場環境にする必要がありますよね、と。大掛かりな設備投資は難しいかもしれませんが、職人さんが実感できるような改善ができればとのご提案でした。

その後、工場にお伺いした際には早速数台の冷風機が設置されていました。効果を確認してみると・・・長時間滞在するのがしんどかった塗装場でも温度が下がっていることが実感出来ました。この冷風機は、当社で金物パーツをお願いしている株式会社フナボリさんが取り扱っているシステムで、さまざまな一流企業の工場で採用されている設備です。職人さんからも効果を実感する声が上がっていて、その後も冷風機の台数が増えていました。お伺いするたび、作業場の暑さが改善されているのを感じます。今年、新たにお伺いした工場も例に漏れず暑さが厳しい工場でした。工場視察する時には必ず「工場内は非常に暑いので~」が常套句、その暑さの中製品作りが行われています。そんな状況が少しでも良くなるように、良い製品ができるように微力ながらもご協力していきたいと思います。(開発 武田伸郎)

2023.7.28 DESIGN

エレクトリックギターは木が命

AD CORE DEVISE DESIGN BLOG Vol.135

先日、東京原宿の明治通り沿いに、世界初となるアメリカのギターブランド「フェンダー社」のフラッグシップショップがオープンしました。さまざまなメディアでも取り上げられていますが世界的にも注目を集めているカスタムショップです。ショップデザイン設計をクライン ダイサム アーキテクトが手がけていて、単にギターを販売するお店ではなく、フェンダー社の世界観を世界に発信する空間になっていました。ちょっとのぞいてみるつもりでしたが、ウェルカムなショップスタッフ(半数以上が海外スタッフ)の対応もあってすっかり長居してしまいました。

現代のポピュラーミュージックにおいて、フェンダー社エレクトリックギターやベースを抜きには語れないほど、世界中のあらゆるミュージシャンに愛されているブランドです。以前、このコラムでもご紹介したロサンゼルスでのカタログ撮影のロケハンの際に、世界的なロックバンド「マルーン5」のギタリスト、ジェームス・バレンタイン邸をお伺いしたことがありました。リビングにドラムセットやピアノが鎮座した、まさにミュージシャン然とした邸宅でしたが、貴重なヴィンテージギターがいたるところに置かれていました。その中にはもちろんフェンダー社のギターがあったことは言うまでもありません。マニア垂涎の正真正銘のヴィンテージギターでしたが、そんな貴重なギターをその場でアンプに繋いで弾かせてもらったのですが、とてもワンダフルな思い出です。

ソリッドボディのエレクトリックギターの製作から始まったフェンダー社は、70年以上の歴史を誇るまさにエレクトリックギターの歴史そのもののブランド。憧れのミュージシャンが奏でるフェンダーギターは、デザインや様々なカラーリングに目がいってしまいがちですが、ギターで最も重要なのが使用されている「木材」です。エレクトリックギターは、アンプに繋いで電気で音を増幅して鳴らす楽器ですが、音の良し悪しを決定するのは使われている木材です。エレクトリックギター人気No.1と言っても過言ではないフェンダー・ストラトキャスターモデルは、ボディにアルダー、ネックがメープル材の仕様がスタンダードですが、上級ラインにはボディにアッシュ材が使われています。

このショップでもアッシュ材のボディにメープル材のネックがセットされた人気のモデルが展示されていましたが、アッシュもメープルも最近更に貴重な木材となっています。アッシュとメープル材は、エーディコア製品でも最も使われている素材です。A-modeには素材感溢れるアッシュ材、NEO CLASSICOには滑らかな木肌のメープル材がメインに用いられています。家具に用いる木材は、手に触れる木肌の感触や木目の質感、デザイン的な要素が重要視されますが、楽器は奏でる音を表現するために素材を選択します。アッシュ材がボディーでメイプル材がネックのストラトキャスターは、重厚で硬質、ピッキングの反応が早いクリアで抜けの音がします。皆さんも家具に使われている木材を確かめながら、どんな音を奏でるのかイメージを膨らませてみても楽しいかもしれません。

ギター好きにはたまらないフェンダー・フラッグシップショップトーキョー、見ているだけでワクワクしてしまう空間ですが、先日ついつい再訪してしまいました。2Fのフロアをうろうろしていたら、先日試奏を勧めてくれたスタッフが僕に気がついて声を掛けてくれました。店内のギターは貴重で高価なものばかりですが、どんどん試奏を勧めてきます。ベンチに据え付けられたシステムにプラグインすれば、ヘッドフォンで自由に試奏を楽しめます。ギターショップでありがちな人の試奏を爆音で聞くこともありません。世界でも注目のお店、ギターを弾かない方でも楽しめるので一度覗いて見てはいかがでしょうか(開発 武田伸郎)

2023.6.21 DESIGN

エーディコア全スタッフで工場研修

AD CORE DEVISE DESIGN BLOG Vol.134

記録的な大雨が降ったかと思えば突然35℃を超える猛暑日があったりと、体調管理も大変な時期ではありますが、新型コロナ感染の自粛対策が緩和され約2ヶ月、街にも人の流れもようやく本格的に活気が戻ってきたように感じます。そんな6月某日、4年振りに生産をお願いしている工場へ研修に行くことができました。今回は椅子やテーブルなど脚物をメインにお願いしている山形の工場と、ソファや収納家具の脚部製造をしているアルミ鋳造工場へお伺いしてきました。

当社では、メインの生産工場のある山形と九州を毎年交互にお伺いして工場研修を行っていたのですが、新型コロナ感染が始まって以降は実施が出来ませんでした。皆様にお届けする家具の生産現場を実際の目で見る貴重な研修ですが、今回ようやく実施することができました。家具の工場は当社の発足当時からお付き合いいただいている工場で、バブル期には納期を間に合せるため瀬戸が資材を工場まで運んで夜通し組立てをして出荷した逸話も残っている工場です。現在では他の追従を許さない高度なNC技術を誇る、世界的にも認められた工場になっています。当社の製品は受注生産システムによって加工パーツを準備し、オーダーいただいた分を塗装して組立て、製品によっては1日に数百本の出荷をしていました。しかし時代を経るに従って椅子に求められる機能も変化し、座り心地が重視され、張込の仕様も複雑になり工程も格段に増えてきました。当社の椅子もフレームを組んで塗装した後に布地を張込むアイテムが増え、工程時間も長くなっています。製品のグレードが高くなり制作の難易度が上がったため、現在は1日の生産出荷数が100台程度になっています。実際に見せていただいた布の型取りや縫製、張りの作業は、どこまでも丁寧に細心の注意を払って進められていました。

アルミ鋳造工場は社員揃っての訪問は十数年振りとなりますが、社屋と工場が新しくなっていました。この工場も20年以上の長いおつきあいになり、ロングセラーのAD-015 やMD-211 のソファに使用するアルミ脚を生産いただいています。アルミの鋳造工場を見る機会はほとんどないので社員スタッフは貴重な研修になったと思います。溶解用のアルミブロックが積まれた工場内は、鋳造加工の熱気ムンムンで、夏場の工場作業は本当に大変だと感じました。研修のためにMD-211のアルミ脚の金型がセットされていて、実際の鋳造加工をしせていただきました。溶解炉から溶かしたアルミニウムを汲み出して鋳造機へ注入する工程など、熱気を肌で感じながらのリアルな体験でした。機械化された工程で制作されるアルミパーツですが、最終の仕上げは手作業になります。溶かしたアルミニウムが型に注入され、幾つもの工程を経てピカピカのアルミ脚に仕上がって行く行程を見学させていただきました。

梅雨時期の工場研修、空港に到着する頃は着陸も危ぶまれるほどの雨が降っていたのですが、幸い天候も回復しこの時期にしては涼しく快適な中で工場研修を行うことができました。研修に訪れた6月は山形でも有数のさくらんぼの産地で、ちょうど出荷の最盛期。研修の翌日にはさくらんぼ狩で美味しいさくらんぼもいただいて充実の研修旅行となりました。社員一同、家具作りの知識をより深めて、皆様にエーディコア・ディバイズ製品の良さを少しでもお伝えできればと思います。(開発 武田伸郎)

2023.5.29 DESIGN

ミラノデザインウィークレポート

今回は開発部富所から先日開催されたミラノデザインウィークをレポートしたいと思います。私はミラノデザインウィークに初参戦、どころかヨーロッパ大陸に初上陸なので、展示会場以外の町並みや食事、ファッションやライフスタイルなど刺激の多い旅になりました。

ご存じの方も多いと思いますがミラノデザインウィーク(Milan Design Week)は、イタリアのミラノで毎年開催される国際的なデザインイベントです。ミラノデザインウィークの中心地は、展示会やイベントが行われるフィエラ・ミラノ会場の「サローネ・デル・モービレ」(Salone del Mobile)です。この会場では、イタリアだけでなく世界各国の主要な家具メーカーやデザイナーが最新の作品を発表します。一般的にミラノ・サローネというとサローネ・デル・モービレを指すことが多いですが、展示そのものはサローネ・デル・モービレの行われるフィエラ・ミラノだけでなく、ミラノ市内のさまざまな地域やショールーム、ギャラリーでも展示やイベントが行われます。

今回は3日間のミラノ滞在で、午前中はサローネ・デル・モービレを見学し午後はミラノ市街のショールームやギャラリーを見学するスケジュールでした。サローネ・デル・モービレの会場については事前にクリエイティブ・ディレクターの瀬戸から「見るブランドを絞って見ないととてもじゃないが見きれない」と聞いていたものの、実際に行って見ると東京ビッグサイト4つ分の広さの巨大な会場にぎっしりと詰まった展示ブースに圧倒されることになりました。特に主要のブランドは展示ブースも巨大で、植栽や外壁など仮設空間であることを忘れるような手の込みようでした。各ブランドともにブランドイメージや新製品の空気感が伝わるブースづくりに注力しており、予算と時間のかけ方が今まで見てきた様々な展示の中でも群を抜いていました。ミラノ市街の展示は自社のショールームだけでなくスタジオや歴史的な建造物を借り切っての展示もあり、入場まで30分以上並ぶブランドもありました。日本国内のインテリアイベントではなかなか考えられない現象ですが、インテリアそのものへの関心が一般人レベルでも高いためなのかもしれません。

肝心のプロダクトは全体的な傾向として柔らかく重心の低い印象を与えるデザインを多く感じました。システムソファであればコーナー部分をゆるいアールでつなげたり、クッションの形状の角が丸い物が多く、テーブルにしても角が丸いものが多い印象でした。素材としては一時期のようなオーク材のブームは過ぎ、明るい色味のウォールナットなどが見られました。色の組み合わせとしてもあまりヘビーではない柔らかな色彩が多く、薄めのブラウンを使用したリラックスした空気感を感じ取ることができました。瀬戸曰く、先端を行く主要ブランドのデザインテイストを翌年以降それに準じるブランドが追従していく、とのこと。

各ブランドごとのレポートを始めるとキリがないので割愛させていただきますが、今まで見たことのない素材や細部の収まり、塗装など、頭の中にあった家具で出来ることとできないことの垣根が取り払われる鮮烈な体験ができました。新製品の開発や特注製品などでより良い提案をお客様にできるよう質の良いインプットを続けていかねばならないと感じたミラノデザインウィークでした。(開発部 富所 駿)

サローネ・デル・モービレ会場のベッドブランド「Flou」のブース。製品は屋外用ではありませんが庭のような展示空間です。

2023.4.28 DESIGN

春の九州工場訪問

AD CORE DEVISE DESIGN BLOG Vol.132

2023年がスタートしてあっという間に4ヶ月が過ぎようとしています。3年もの永い間続いていた新型コロナウィルスの自粛生活もようやく終息を迎え、本格的な回復に向けて以前の生活が戻ろうとしています。春の到来と共に街にも活気が戻ってきて、一時は本当に少なかった海外からの旅行者も目に見えて増えてきました。そんな中、4ヶ月ぶりに九州の工場へお伺いしてきました。前回の訪問時には飛行機の搭乗前の検温や消毒が実施され、機内の乗客もまばらだったのですが、今回は航空便や宿泊の予約もほぼほぼ埋まっていて慌てて予約をするような状況でした。今まではビジネス関連の方々がほとんどだった空港も、国内外問わずたくさんのお客様で賑わっていて感染が終息に向かっていることを実感しました。

4月は日本では新しい生活がスタートする新年度の季節でもあります。新入学や新しく社会人となる方のみならずフレッシュな気分になる時期。今回お伺いした九州の工場では、永年お付き合いいただいた工場長が定年となり引退されて少し寂しい気持ちになりましたが、新たな工場長が赴任され新しいスタッフの方の入社もあったりと工場生産の現場も新しいフレッシュな雰囲気を感じました。中堅どころの職人さんも、熟練スタッフの方からどんどん技を引き続いで新しい体制作りへと準備を進めているようでした。職種に限らずどの業界でも人材確保が難しい時代になっていますが、今回お伺いした工場に限らず家具の業界では若い方の参入が少なくスタッフの確保も難しい状況が続いているようです。家具のようなモノ創りに携わる職人さんは様々な経験を積まないと良い仕事が出来ません。今回入社したスタッフの方も、周りの職人さんから技を引き継ぎ経験を重ねながら新しい技術も取り入れて一流の職人さんになってほしいと思います。

工場に中々お伺いできなかったこの数年間は、現場での製品確認が中々出来なかったので出荷前に仕上がった製品の画像をへ送っていただき、仕様や仕上がりをチェックするQC活動を行なっていました。本来は直接製品を見て触れて仕上がりの良し悪しを判断するところですが、コロナ渦の間は職人さんに仕上げたばかりの製品を画像に撮っていただきメールで送信いただいて確認をしていました。はじめは手間も掛かって大変だったリモートQCですが、製品を撮影することで客観的に物を見る機会になり、製品全体を引いた目でみたり要所をクローズアップして見たりと、これまで行ってきたモノつくりを新しい視点から感じることも出来ました。新型コロナウィルスの感染対策で広がったリモートによるワークスタイルですが、モノ作りの現場でも活かされることになりました。

最近では画像のやり取りも抑えどころを双方で理解しつつ、効率も上がってきました。ただし、この2次元のモニターチェックは製品表面の仕上がりや体裁を確認するためのものになります。そのため、見た目を整える事が優先になってきます。見た目の綺麗さ、仕上がりの良さはもちろん大事ですが、それ以上に大切なのが家具の作りの良さです。椅子やソファはデザインの良さを感じながら、触れて座ってくつろいで初めてその良さを実感できます。今回工場にお伺いしてリアルな製品を確認してまわりながら「家具の良さ、家具の心地よさ」を改めて感じました。皆さんも家具のデザインをエーディコア・ディバイズのホームページでチェックしつつ、座り心地や快適さをショールームでぜひお確かめください。(開発 武田伸郎)